Wielu rolników i majsterkowiczów zastanawia się, czy budowa własnego ładowacza na tył ciągnika ma sens. Ten kompleksowy poradnik DIY krok po kroku przeprowadzi Cię przez cały proces konstrukcji ładowacza montowanego na trzypunktowy układ zawieszenia (TUZ), pokazując, jak samodzielnie wykonać solidną i funkcjonalną maszynę. Dowiesz się, jak oszczędzić pieniądze, spersonalizować sprzęt do swoich potrzeb i czerpać satysfakcję z własnoręcznie zrealizowanego projektu.

Samodzielna budowa ładowacza na tył TUZ ciągnika opłacalna alternatywa dla majsterkowiczów.

- Budowa własnego ładowacza jest znacząco tańsza niż zakup nowego, choć porównywalna z ceną używanego sprzętu fabrycznego.

- Konstrukcja pozwala na pełną personalizację udźwigu (zazwyczaj 300-700 kg) i wymiarów, dopasowując ją do konkretnego ciągnika (np. C-330, C-360, T-25) i indywidualnych potrzeb.

- Kluczowe materiały to profile stalowe (np. 80x80x5 mm), grube płaskowniki oraz odpowiednio dobrane komponenty hydrauliczne (siłowniki, rozdzielacz, przewody o ciśnieniu 160-180 bar).

- Krytyczne aspekty projektu to precyzyjna geometria wysięgnika, bezkompromisowa jakość spawów oraz dobór materiałów o wystarczającej wytrzymałości, co jest fundamentem bezpieczeństwa.

- Ładowacz typu "SAM" nie posiada homologacji, co oznacza, że jego użytkowanie jest ograniczone wyłącznie do terenu prywatnego, a konstruktor ponosi pełną odpowiedzialność prawną za jego działanie.

- Projekt wymaga szczegółowego planowania, odpowiednich narzędzi i ścisłego przestrzegania zasad bezpieczeństwa na każdym etapie budowy.

Własnoręczna budowa ładowacza na tył czy to się opłaca? Kosztorys kontra cena sklepowa: twarde liczby dla majsterkowicza

Zacznijmy od twardych danych, bo to one często decydują o podjęciu decyzji. Szacunkowy koszt budowy ładowacza we własnym zakresie, uwzględniający zakup stali, siłowników, rozdzielacza i przewodów, zazwyczaj mieści się w przedziale od 1000 do 2500 zł. Oczywiście, wiele zależy od dostępności materiałów z odzysku i cen komponentów hydraulicznych, które potrafią być zmienne.Dla porównania, ceny nowych, prostych ładowaczy na tył TUZ zaczynają się od około 2000-3000 zł, a często przekraczają tę kwotę. Używane, fabryczne ładowacze można znaleźć w podobnym przedziale cenowym co samodzielna konstrukcja, czyli od 1500 do 3000 zł. Z moich doświadczeń wynika, że budowa własnego ładowacza jest znacząco tańsza niż zakup nowego, ale może być zbliżona do zakupu sprzętu używanego. Kluczowa jest tu jednak możliwość pełnej kontroli nad jakością materiałów i wykonania.

Pełna personalizacja: dostosuj udźwig i wymiary do swojego ciągnika i potrzeb

Jedną z największych zalet samodzielnej budowy jest możliwość idealnego dopasowania ładowacza do konkretnego modelu ciągnika i specyficznych wymagań gospodarstwa. Możesz precyzyjnie określić udźwig, który zwykle waha się od 300 do 700 kg dla amatorskich konstrukcji, idealnie kalibrując go pod kątem mocy i stabilności Twojego Ursusa C-330, C-360 czy T-25. Co więcej, masz pełną swobodę w projektowaniu wymiarów wysięgnika, tak aby uzyskać optymalną wysokość podnoszenia i zasięg, a wszystko to z zachowaniem standardu montażu na TUZ kat. II.

Satysfakcja z projektu „SAM”: bezcenna wartość dodana

Poza wymiernymi oszczędnościami, projekt „SAM” oferuje coś więcej niematerialne korzyści, które dla wielu majsterkowiczów są bezcenne. Mówię tu o ogromnej satysfakcji z własnoręcznie wykonanej maszyny, która działa i służy w gospodarstwie. To także zdobyte doświadczenie, pełna znajomość konstrukcji własnego sprzętu, co ułatwia późniejsze serwisowanie i ewentualne modyfikacje. Taka niezależność i poczucie sprawczości to prawdziwa wartość dodana, której nie kupisz w żadnym sklepie.

Fundamenty udanego projektu ładowacza co musisz wiedzieć przed startem?

Jaki udźwig jest Ci realnie potrzebny? Analiza dla C-330, C-360 i T-25

Zanim chwycisz za spawarkę, musisz dokładnie przemyśleć, do czego ładowacz będzie Ci służył i jaki udźwig jest Ci realnie potrzebny. Pamiętaj, że udźwig musi być skorelowany z mocą i stabilnością Twojego ciągnika. Dla popularnych modeli, takich jak Ursus C-330 czy T-25, udźwig w zakresie 300-500 kg będzie zazwyczaj wystarczający i bezpieczny. Ciągniki takie jak C-360 mogą pozwolić sobie na nieco więcej, do 700 kg, ale zawsze z zachowaniem zdrowego rozsądku i odpowiedniego balastu. Zbyt duży udźwig w stosunku do możliwości ciągnika to prosta droga do utraty stabilności i niebezpiecznych sytuacji.

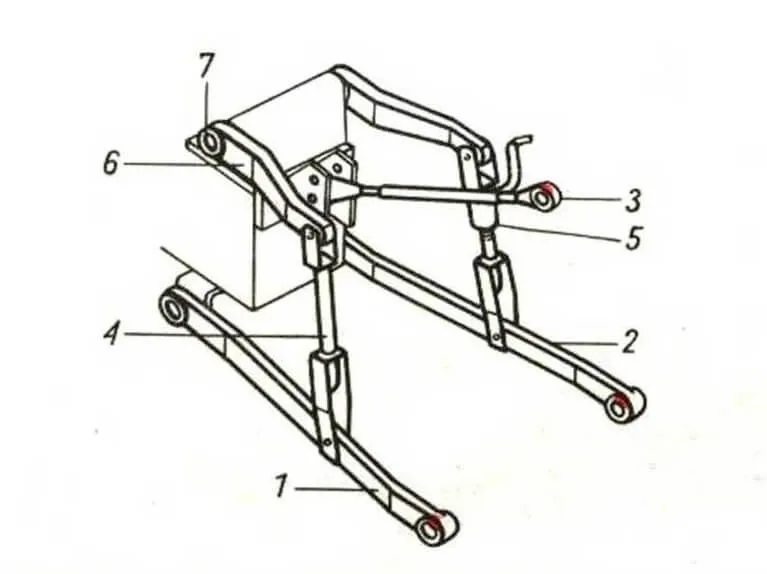

Geometria wysięgnika: klucz do maksymalnej wysokości podnoszenia i zasięgu

Geometria wysięgnika to absolutny fundament udanej konstrukcji. Błędy na tym etapie mogą skutkować nie tylko małą wysokością podnoszenia, ale także problemami ze stabilnością, a nawet uszkodzeniem konstrukcji. Z moich obserwacji wynika, że często stosuje się zasadę, by pierwsze ramię (od ciągnika do załamania) było dłuższe, a drugie krótsze. To pozwala uzyskać optymalny zasięg i wysokość. Precyzyjne umiejscowienie punktów obrotu jest kluczowe muszą być one solidne i dokładnie spasowane, aby uniknąć luzów i zapewnić płynność ruchu. Inspiruj się sprawdzonymi rozwiązaniami, ale zawsze przeliczaj je pod kątem swoich potrzeb i użytych siłowników.

Hydraulika z ciągnika czy własna pompa? Wady i zalety obu rozwiązań

Decyzja o sposobie zasilania układu hydraulicznego ma kluczowe znaczenie dla funkcjonalności i kosztów. Poniżej przedstawiam porównanie dwóch najpopularniejszych rozwiązań:

| Zasilanie z hydrauliki ciągnika | Zasilanie z własnej pompy |

|---|---|

| Zalety: Najprostsze i najtańsze rozwiązanie. Nie wymaga zakupu dodatkowej pompy i zbiornika oleju. Łatwy montaż, wystarczy podpiąć przewody do zewnętrznych gniazd hydraulicznych ciągnika. | Zalety: Niezależność od wydajności i ciśnienia hydrauliki ciągnika. Możliwość zastosowania pompy o większej wydajności, co przekłada się na szybsze działanie ładowacza. Mniejsze obciążenie układu hydraulicznego ciągnika. |

| Wady: Wydajność i ciśnienie ograniczone przez układ ciągnika. Może spowalniać inne funkcje hydrauliczne ciągnika. Wymaga wolnych sekcji rozdzielacza w ciągniku. | Wady: Wyższe koszty początkowe (pompa, zbiornik, filtry, wałek WOM). Bardziej skomplikowany montaż i konserwacja. Dodatkowe obciążenie WOM ciągnika. |

Szkic techniczny i plan działania: Twoja mapa do sukcesu

Zanim zaczniesz ciąć i spawać, musisz mieć szczegółowy plan. Absolutną koniecznością jest stworzenie dokładnego szkicu technicznego, najlepiej z wymiarami i zaznaczonymi punktami obrotu. To Twoja mapa drogowa, która pozwoli uniknąć kosztownych błędów i marnowania materiału. Nie musisz być inżynierem, ale precyzyjne rysunki z przemyślaną geometrią to podstawa. Warto poszukać inspiracji w profesjonalnych rozwiązaniach firm takich jak Metal-Technik czy Metal-Fach, analizując ich konstrukcje i adaptując sprawdzone pomysły do swoich potrzeb. Pamiętaj, że każda godzina spędzona na planowaniu, to oszczędność wielu godzin w warsztacie.

Kompletna lista materiałów i narzędzi dla konstruktora

Stalowy kręgosłup ładowacza: jakie profile i grubości ścianek wybrać, by nie pękło?

Wybór odpowiednich materiałów stalowych to klucz do wytrzymałości i bezpieczeństwa ładowacza. Nie ma tu miejsca na kompromisy. Z moich doświadczeń wynika, że najczęściej i najskuteczniej wykorzystuje się:

- Profile zamknięte kwadratowe: 80x80x5 mm lub 100x100x5 mm na ramę główną i główne ramiona wysięgnika.

- Profile zamknięte prostokątne: 100x50x5 mm na elementy mniej obciążone lub jako wzmocnienia.

- Grube płaskowniki: 10-12 mm grubości na elementy mocujące do TUZ, wzmocnienia przegubów, uszy do siłowników.

- Rury grubościenne: Na tuleje i osie obrotu, zapewniające minimalne luzy.

Pamiętaj, że jakość stali i grubość ścianek są fundamentalne dla bezpieczeństwa i długowieczności konstrukcji. Nie oszczędzaj na tym etapie cienkie profile i słabej jakości stal to prosta droga do awarii i niebezpiecznych sytuacji.

Serce układu hydraulicznego: dobór siłowników, rozdzielacza i przewodów ciśnieniowych

Układ hydrauliczny to mózg i mięśnie Twojego ładowacza. Jego prawidłowy dobór jest równie ważny jak solidna stalowa konstrukcja.

Siłowniki: Będziesz potrzebować co najmniej dwóch głównych siłowników dwustronnego działania do podnoszenia ramienia wysięgnika. Ich średnica tłoka i skok muszą być dopasowane do projektowanego udźwigu i wymaganej wysokości podnoszenia. Dodatkowo, jeden lub dwa mniejsze siłowniki (również dwustronnego działania) będą niezbędne do sterowania pochyłem narzędzia (np. łyżki). Dobierając siłowniki, zawsze kieruj się zasadą, że lepiej mieć lekki zapas mocy niż jej niedobór.

Rozdzielacz: Aby móc niezależnie sterować funkcjami ładowacza, zalecam zastosowanie dwu- lub trzysekcyjnego rozdzielacza hydraulicznego. Dwie sekcje obsłużą podnoszenie i opuszczanie ramienia oraz sterowanie narzędziem. Trzy sekcje dają większą elastyczność, np. w przypadku planowania dodatkowych funkcji w przyszłości.Przewody: To często niedoceniany element, a od jego jakości zależy bezpieczeństwo. Koniecznie używaj przewodów hydraulicznych o odpowiedniej wytrzymałości ciśnieniowej, dostosowanej do układu w Twoim ciągniku. Zwykle jest to ciśnienie robocze w zakresie 16-18 MPa (160-180 bar). Nigdy nie używaj przewodów o niższej specyfikacji, gdyż ich pęknięcie pod ciśnieniem jest niezwykle niebezpieczne.

Warsztat na medal: spawarka i szlifierka to nie wszystko, czego będziesz potrzebować

Do budowy ładowacza potrzebujesz nie tylko chęci, ale i odpowiedniego wyposażenia. Oto lista podstawowych narzędzi, które musisz mieć w swoim warsztacie:

- Spawarka: Najlepiej migomat (MAG), który umożliwia precyzyjne i mocne spawy na grubych profilach.

- Szlifierka kątowa: Z tarczami do cięcia i szlifowania.

- Wiertarka: Stacjonarna lub mocna ręczna, do wiercenia otworów pod osie i śruby.

- Miarka, kątownik, poziomica: Niezbędne do precyzyjnego wymiarowania i spasowania elementów.

- Klucze, imadło, ściski stolarskie: Do montażu i stabilizacji elementów podczas spawania.

- Sprzęt BHP: Maska spawalnicza, rękawice, okulary ochronne, ubranie robocze, buty ochronne bezpieczeństwo to priorytet!

Budowa ładowacza krok po kroku: od projektu do gotowej maszyny

Krok 1: Precyzyjne cięcie i przygotowanie elementów ramy głównej i wysięgnika

Pierwszy etap to przeniesienie Twojego szkicu technicznego na rzeczywiste materiały. Zaczynamy od precyzyjnego cięcia profili stalowych i płaskowników. Dokładność wymiarowa na tym etapie jest absolutnie kluczowa każdy milimetr ma znaczenie dla prawidłowego spasowania elementów i geometrii całej konstrukcji. Użyj szlifierki kątowej z tarczą do cięcia metalu, pamiętając o zabezpieczeniu miejsca pracy i użyciu środków ochrony osobistej. Po cięciu dokładnie oczyść krawędzie z zadziorów i przygotuj powierzchnie do spawania.

Krok 2: Spawanie konstrukcji nośnej: technika i jakość spoin, od których zależy bezpieczeństwo

To jest moment, w którym Twoja konstrukcja zaczyna nabierać kształtów. Spawanie ramy głównej i ramienia wysięgnika wymaga nie tylko umiejętności, ale przede wszystkim bezkompromisowej dbałości o jakość spoin. Pamiętaj, że to od nich zależy wytrzymałość i bezpieczeństwo całej maszyny. Przed spawaniem dokładnie oczyść powierzchnie z rdzy, farby i wszelkich zanieczyszczeń. Zapewnij sobie stabilne podparcie dla elementów i zacznij od punktowego spawania, aby sprawdzić spasowanie. Dopiero po upewnieniu się, że wszystko jest idealnie, wykonaj pełne spoiny, dbając o prawidłowy przetop i estetykę. Nie spiesz się i nie oszczędzaj na elektrodach czy drucie to inwestycja w Twoje bezpieczeństwo.

Krok 3: Montaż i tulejowanie punktów obrotu: jak uniknąć luzów?

Punkty obrotu to miejsca, które będą przenosić największe obciążenia i generować tarcie. Ich prawidłowe wykonanie jest kluczowe dla płynności działania ładowacza i zapobiegania powstawaniu luzów. Użyj grubościennych rur jako tulei i solidnych osi. Precyzyjne spasowanie tulei z osiami jest niezbędne, aby zminimalizować luzy, które z czasem mogłyby prowadzić do szybkiego zużycia, a nawet awarii. Po zamontowaniu upewnij się, że wszystkie elementy obracają się swobodnie, ale bez nadmiernego luzu. Pamiętaj o smarowniczkach regularne smarowanie to podstawa długowieczności.

Krok 4: Podłączenie i odpowietrzenie układu hydraulicznego: schemat dla początkujących

Po zmontowaniu konstrukcji stalowej przechodzimy do hydrauliki. Proces podłączania siłowników, rozdzielacza i przewodów hydraulicznych wymaga staranności. Ogólny schemat dla początkujących jest prosty: pompa ciągnika (lub niezależna) -> rozdzielacz -> siłowniki -> powrót do zbiornika. Upewnij się, że wszystkie połączenia są szczelne, a przewody nie są zagięte ani narażone na przetarcia. Po podłączeniu należy prawidłowo odpowietrzyć układ hydrauliczny. W tym celu kilkukrotnie wykonaj pełne cykle pracy siłowników (podnoszenie/opuszczanie, przechylanie narzędzia) bez obciążenia, aż do momentu, gdy ruchy staną się płynne i pozbawione szarpnięć. Regularnie sprawdzaj poziom oleju w zbiorniku.

Krok 5: Mocowanie osprzętu: czy warto inwestować w standardową euroramkę?

Na koniec pozostaje kwestia mocowania osprzętu. Masz kilka opcji, ale zdecydowanie zalecam inwestycję w standardową euroramkę. Dlaczego? Jej uniwersalność i kompatybilność z szeroką gamą dostępnych narzędzi (łyżki, widły, chwytaki) to ogromna zaleta. Dzięki niej nie będziesz musiał budować osobnych mocowań do każdego narzędzia, co zaoszczędzi Ci czas i pieniądze w przyszłości. Nawet jeśli na początku wydaje się to dodatkowym kosztem, w perspektywie czasu to bardzo opłacalne rozwiązanie.

Bezpieczeństwo przede wszystkim: unikaj najczęstszych błędów

„Jakoś to będzie”, czyli prosta droga do katastrofy: dlaczego jakość spawów jest krytyczna?

Wielokrotnie widziałem, jak podejście "jakoś to będzie" prowadziło do poważnych wypadków. Słabej jakości spawy to jedna z najczęstszych i najgroźniejszych przyczyn awarii ładowaczy "SAM". Pamiętaj, że spawy przenoszą ogromne obciążenia i są fundamentem wytrzymałości całej konstrukcji. Pęknięty spaw podczas pracy może doprowadzić do nagłego opadnięcia ładunku, uszkodzenia ciągnika, a co najgorsze do poważnych obrażeń operatora lub osób postronnych. Wszelkie oszczędności na tym etapie, czy to na jakości spawarki, elektrod, czy na umiejętnościach spawacza, są absolutnie niedopuszczalne. Jeśli nie czujesz się pewnie w spawaniu, zleć to zadanie doświadczonemu fachowcowi.

Zła geometria i przeciążenie: jak nie złamać ramy przy pierwszym załadunku?

Kolejnym częstym błędem jest ignorowanie zasad prawidłowej geometrii wysięgnika oraz przeciążanie konstrukcji ponad jej projektowany udźwig. Zła geometria może prowadzić do nadmiernych naprężeń w ramie, co w konsekwencji skutkuje jej pęknięciem lub odkształceniem. Przeciążanie natomiast to prosta droga do uszkodzenia przegubów, siłowników, a także utraty stabilności całego ciągnika. Zawsze miej na uwadze maksymalny udźwig, na jaki zaprojektowałeś swój ładowacz i nigdy go nie przekraczaj. Pamiętaj, że bezpieczeństwo ciągnika i operatora jest ważniejsze niż jednorazowy, zbyt ciężki ładunek.

Wycieki oleju i pękające przewody: cichy zabójca Twojej hydrauliki

Układ hydrauliczny, choć wydaje się prosty, jest wrażliwy na zaniedbania. Nieszczelności, wycieki oleju i pękające przewody to cichy zabójca Twojej hydrauliki i potencjalne źródło poważnych problemów. Spadek ciśnienia spowodowany wyciekiem może prowadzić do utraty kontroli nad ładowaczem, a nawet do jego nagłego opadnięcia. Pęknięty przewód pod ciśnieniem to nie tylko strata oleju, ale także ryzyko pożaru, zwłaszcza w pobliżu gorących elementów silnika. Regularnie kontroluj stan wszystkich przewodów, złączek i uszczelnień. Upewnij się, że używasz komponentów o odpowiedniej jakości i że są one prawidłowo zamontowane. Drobna nieszczelność może z czasem przerodzić się w poważną awarię.

Kwestie prawne: czy z ładowaczem „SAM” możesz legalnie wyjechać na drogę?

To jest bardzo ważna kwestia, o której wielu majsterkowiczów zapomina lub którą bagatelizuje. Muszę to jasno podkreślić: ładowacz typu "SAM" nie posiada homologacji. Co to oznacza w praktyce? Przede wszystkim, ciągnik z zamontowanym takim urządzeniem nie powinien poruszać się po drogach publicznych. Jego użytkowanie jest ograniczone wyłącznie do terenu prywatnego Twojego gospodarstwa, pola czy podwórka. Co więcej, jako konstruktor-amator, ponosisz pełną odpowiedzialność prawną za wszelkie wypadki spowodowane przez wadliwe działanie urządzenia. Jest to argument, który należy bardzo poważnie rozważyć przed podjęciem decyzji o samodzielnej budowie.

Pamiętaj: Maszyna typu "SAM" nie posiada homologacji. Oznacza to, że ciągnik z zamontowanym takim urządzeniem nie powinien poruszać się po drogach publicznych. Użytkowanie jest ograniczone do terenu prywatnego, a konstruktor ponosi pełną odpowiedzialność za wszelkie wypadki spowodowane przez wadliwe działanie urządzenia.

Pierwsze uruchomienie i regulacja: jak dopracować swoje dzieło?

Testy obciążeniowe na sucho: procedura bezpiecznego sprawdzania udźwigu

Zanim zaczniesz używać ładowacza do ciężkiej pracy, musisz przeprowadzić bezpieczne testy obciążeniowe. To kluczowy etap, który pozwoli Ci upewnić się, że konstrukcja jest solidna i działa prawidłowo. Oto procedura, którą zalecam:

- Pierwsze uruchomienie bez obciążenia: Kilkukrotnie podnieś i opuść ramię ładowacza, a także steruj narzędziem, obserwując płynność ruchów i ewentualne wycieki.

- Stopniowe zwiększanie obciążenia: Zacznij od niewielkiego obciążenia, np. 100 kg. Podnieś je na maksymalną wysokość, opuść, przechyl narzędzie.

- Obserwacja konstrukcji: Dokładnie obserwuj wszystkie spawy, punkty obrotu, ramę główną i ramiona wysięgnika. Szukaj wszelkich oznak odkształceń, pęknięć czy nietypowych dźwięków.

- Sprawdzanie punktów krytycznych: Zwróć szczególną uwagę na mocowania do TUZ, miejsca połączeń siłowników oraz przeguby.

- Zwiększanie obciążenia do projektowanego udźwigu: Stopniowo zwiększaj obciążenie, powtarzając testy, aż osiągniesz planowany maksymalny udźwig.

- Testowanie stabilności ciągnika: Podczas testów obserwuj zachowanie ciągnika, zwłaszcza jego stabilność. Upewnij się, że masz odpowiedni balast na przedniej osi.

Jeśli podczas testów zauważysz jakiekolwiek niepokojące objawy, natychmiast przerwij pracę i dokładnie sprawdź konstrukcję. Lepiej zapobiegać niż leczyć.

Regulacja hydrauliki: ustawianie ciśnienia i prędkości działania

Po udanych testach obciążeniowych możesz przejść do precyzyjnej regulacji układu hydraulicznego. Jeśli Twój rozdzielacz posiada regulację ciśnienia, ustaw ją zgodnie z zaleceniami dla siłowników i możliwościami ciągnika. Zbyt wysokie ciśnienie może uszkodzić układ, zbyt niskie ograniczyć siłę. Prędkość działania ładowacza zależy od wydajności pompy i średnic przewodów. Jeśli ruchy są zbyt szybkie lub zbyt wolne, możesz spróbować skorygować to poprzez dławienie przepływu (jeśli rozdzielacz ma taką funkcję) lub, w bardziej zaawansowanych przypadkach, poprzez modyfikację układu. Celem jest uzyskanie płynnych i kontrolowanych ruchów, które pozwolą na precyzyjną pracę.

Malowanie i konserwacja: jak zabezpieczyć konstrukcję na lata pracy?

Po zakończeniu wszystkich prac konstrukcyjnych i testów, nie zapomnij o zabezpieczeniu swojego dzieła. Malowanie konstrukcji to nie tylko kwestia estetyki, ale przede wszystkim ochrony przed korozją. Dokładnie oczyść powierzchnie, zastosuj podkład antykorozyjny, a następnie pomaluj ładowacz farbą nawierzchniową, najlepiej przeznaczoną do maszyn rolniczych. Pamiętaj również o regularnej konserwacji: smaruj wszystkie punkty obrotu, kontroluj stan przewodów hydraulicznych, sprawdzaj szczelność połączeń i poziom oleju. Regularna dbałość o maszynę zapewni jej długowieczność i bezawaryjną pracę przez wiele lat.

Budować czy kupić? Analiza opłacalności

Porównanie kosztów finalnych budowy z cenami używanych ładowaczy fabrycznych

Podsumowując kwestię kosztów, muszę być szczery. Finalne koszty budowy, choć zazwyczaj niższe niż zakup nowego ładowacza, mogą być zbliżone do cen używanych, fabrycznych urządzeń. Jeśli masz dostęp do tanich materiałów, umiejętności spawalnicze i czas, budowa "SAM-a" będzie bardziej opłacalna. Jednakże, jeśli ceny stali i komponentów hydraulicznych są wysokie, a na rynku wtórnym dostępne są zadbane, używane ładowacze fabryczne w dobrej cenie, zakup gotowego sprzętu może okazać się bardziej sensowny ekonomicznie. Zawsze warto dokładnie przeanalizować lokalny rynek i porównać wszystkie zmienne.

Czas to pieniądz: ile roboczogodzin faktycznie zajmie Ci ten projekt?

Pamiętaj, że koszt to nie tylko pieniądze, ale także czas. Budowa ładowacza to projekt, który pochłonie wiele Twoich roboczogodzin od planowania, przez cięcie, spawanie, montaż, aż po testy i malowanie. Jeśli Twój czas jest cenny i masz ograniczoną jego ilość, to nawet jeśli materiały są tanie, całkowity "koszt" projektu może okazać się wyższy niż zakup gotowego rozwiązania. Dla osób z wysoką stawką godzinową lub po prostu z brakiem wolnego czasu, zakup używanego, fabrycznego ładowacza może być znacznie bardziej efektywny i racjonalny.

Przeczytaj również: Jaki akumulator do ciągnika? Wybierz idealny i uniknij kosztownych błędów!

Odpowiedzialność prawna: argument, który warto rozważyć przed rozpoczęciem prac

Na koniec, raz jeszcze chcę podkreślić kwestię odpowiedzialności prawnej. Jako konstruktor-amator, to Ty ponosisz pełną odpowiedzialność za wszelkie wypadki i szkody, które mogą wyniknąć z użytkowania Twojego ładowacza "SAM". Brak homologacji to nie tylko ograniczenie w poruszaniu się po drogach publicznych, ale przede wszystkim brak jakiegokolwiek wsparcia prawnego w przypadku awarii. Jest to bardzo poważny argument, który powinien być dokładnie rozważony przed podjęciem decyzji o samodzielnej budowie. Zastanów się, czy jesteś gotów ponieść to ryzyko i czy Twoje umiejętności oraz dbałość o szczegóły są na tyle wysokie, aby zminimalizować potencjalne zagrożenia do absolutnego minimum.